Objetivos

Al terminar esta práctica, el alumno:

a) Será capaz de configurar e implementar los

dispositivos esenciales de una red

As-i, utilizando como maestro una Pasarela Profibus DP.

b) Aprenderá a utilizar el protocolo Profibus DP

para configurar la Pasarela como esclavo de la red.

Marco Teórico

La ASi es una red de Sensores y

Actuadores diseñada para el nivel de campo más bajo. Fue diseñado en 1990 por 11 empresas como una

alternativa más simple y económica al cableado tradicional. La idea original

fue crear una red simple para sensores y actuadores binarios, capaz de

transmitir datos y alimentación a través del mismo bus, manteniendo una gran

variedad de topologías que faciliten la instalación de los sensores y

actuadores en cualquier punto del proceso con el menor esfuerzo posible.

ASi es un sistema estandarizado,

independiente del fabricante, compatible con el campo gracias a su máxima

resistencia a interferencias eléctricas,

este bus permite acoplamientos de los elementos en lugares indistintos

mediante uniones mecánicas. La red ASi se ha creado como un sistema maestro

simple, utilizando la técnica de poleo cíclico, la velocidad de lectura es de 5

ms. Esto quiere decir que sólo existe un maestro en toda la red. Este maestro

consulta y actualiza los datos de todos los esclavos de la red, empleando para

ello un tiempo fijo.

A diferencia con otros sistemas de bus

más complejos, la red ASi se configura de forma automática, el usuario no

necesita realizar ningún ajuste, como

por ejemplo, derechos de acceso, velocidad de red, tipo de telegrama, etc., con

ASi se pueden conectar señales de proceso digitales y analógicas, representa la

interfase universal entre el nivel de control superior (PLC) y el nivel de

control inferior (actuadores y sensores).

La mayor ventaja de utilizar el bus ASi

es principalmente la de sustituir el

mazo de cables 1 solo cable bifilar, lo cual ahorra material y espacio, ya

existe una técnica de penetración en la que no es necesario preparar cables. Ya

hay bifurcaciones y módulos en IP 67 así que no se requieren cajas de

derivación. No se requiere numerar cables, conductores y bornes no realizar esquemas

de conexión por lo que se simplifica la documentación.

Los componentes principales del bus son

los siguientes:

1. Maestro: se

encarga de recoger los datos de la red y enviárselos al PLC correspondiente, y

viceversa. Él mismo organiza el tráfico de datos en el cable AS-Interface y, en

caso necesario, pone los datos de los sensores y actuadores a disposición del

PLC o de un sistema de bus superior (por ejemplo, PROFIBUS), a través de las

denominadas pasarelas DP/AS-Interface. También transmite parámetros de

configuración a los esclavos, supervisa la red constantemente y suministrar

datos de diagnóstico. El maestro ejecuta todas sus funciones de manera

automática. Además se encarga de realizar el diagnóstico de todo el sistema,

reconoce las fallas en cualquier punto de la red, indica el tipo de fallo y

determina qué esclavo lo originó.

2. Esclavos: pueden

ser módulos de E/S descentralizados, conectados con el programa de control del

PLC. El esclavo de AS-Interface reconoce los bits de datos enviados por el maestro

y le devuelve sus propios datos. Hay esclavos de AS-Interface de todos los

tipos posibles: Módulos normales (módulos digitales, módulos analógicos,

módulos neumáticos, etc.) o módulos inteligentes (arrancadores de motor,

columnas de señalización, botoneras, etc.).

3. Cable: se ha

diseñado como cable bifilar engomado, el perfil especial impide que se puedan

conectar estaciones con la polaridad incorrecta. El cable plano amarillo es el

estándar, su geometría es fija y asimétrica, se encarga de transmitir los datos

de toda la red y la alimentación a los sensores conectados en la misma. Para

los actuadores se necesita una alimentación auxiliar (tensión auxiliar de 24 V

DC o 230 V AC), para el cable de alimentación auxiliar a 24 V DC se utiliza un

cable de color negro, y para el cable de alimentación auxiliar a 230 V AC se

utiliza el mismo cable pero en color rojo. No es necesario cortar, pelar ni

atornillar el cable. Para este tipo de conexión se dispone de módulos de

acoplamiento en técnica de perforación de aislamiento.

4. Fuente de

alimentación: suministra una tensión entre 29,5 V DC y 31,6 V DC. Utiliza el acoplamiento integrado de datos y

alimentación, es decir, permite transmitir datos y suministra energía a los

sensores conectados en la red. Para ello, los datos transmitidos en la red

AS-Interface se envían en forma de impulsos, también se encarga de modular la

tensión continua en la red.

5. Repetidores: La

red AS-Interface funciona sin problemas hasta una longitud de 300 metros (sin

repetidor hasta 100 metros). En caso de que la instalación necesite más de 100

metros, se puede ampliar la red con 2 repetidores en serie hasta un máximo de

300 metros, 100 metros por cada nuevo segmento. El repetidor trabaja como un

amplificador de señal.

6. Pasarelas: Si se

tienen estructuras de automatización complejas, la red AS-Interface se puede

conectar a un sistema de bus superior (por ejemplo, PROFIBUS). Para esto se

necesita una pasarela, por ejemplo el DP/AS-i-Link 20E de Siemens, la cual

funciona como maestro de AS-Interface, pero como esclavo del sistema de bus

superior. La red AS-Interface se encarga de suministrar sus señales binarias al

sistema de bus superior para su posterior tratamiento en el programa de PLC. En

la figura 2.10 se muestra un panorama de la aplicación de la pasarela

mencionada, se puede observar como esclavo DP y a la vez maestro de ASi.

Desarrollo

1. Material

- PLC S7-300

- Pasarela

Profibus DP

- 1 Pistón de

doble efecto

- Semáforo

Asi

- Cable Asi

- 2 Cables

M12-banana

- 1 Válvula

electroneumática 5/2

- Mangueras

- 2 Sensores Magnéticos

M12

- Fuente de

24 V

- Computadora

con Simatic Administrator

2.

Procedimiento

· Configuración

de la Pasarela

· Verificando

que esté bien la configuración

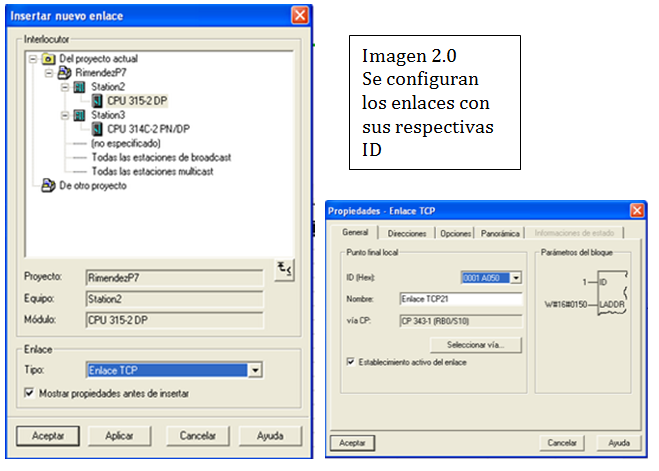

En

el HW Configuration de Simatic se agrega la Pasarela a una Red Profibus y en

esta se configuran los esclavos Asi. Aquí se pone su dirección y un ID con 4

caracteres en código hexagesimal que dan información sobre el tipo de esclavo.

Después

insertamos los bloques de función OB82 y OB86 para diagnóstico de errores y

procedemos con la programación.

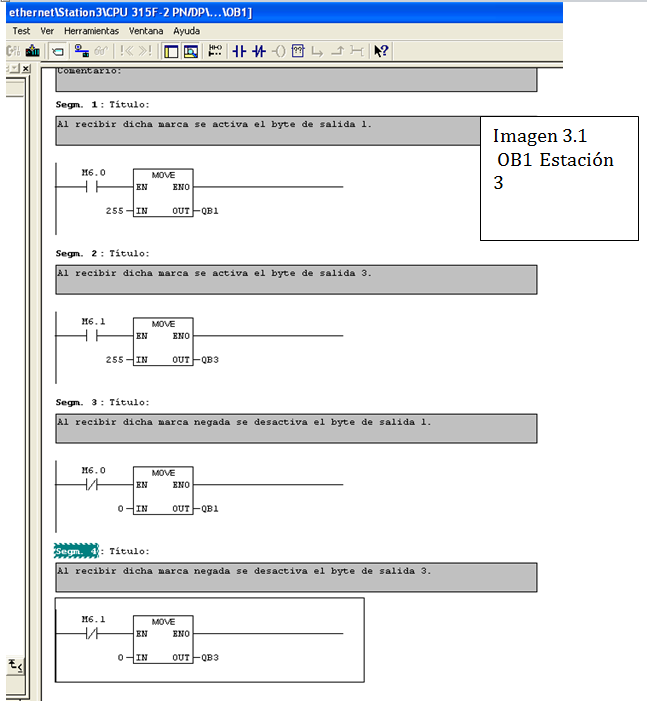

· Programación

en KOP:

Programa

1

Video

Programa

2

OB1

FC1

Video

Conclusiones

Alejandro

Castañeda Montero A01163013

Esta

práctica se me hizo muy interesante por la implementación de la pasarela a la

red ASi, se me hizo muy amigable el modo de configuración de ésta, así como la

asignación y adaptación de los esclavos. En lo personal preferiría usar la

pasarela como interlocutor ya que la forma en la que se utiliza las entradas y

se mandan llamar a los esclavos en la programación es mucho más directa y

fluida que en los módulos CP.

Jorge Francisco Mejía Quiroz A01163123

Esta práctica es interesante por la manera en la que se combinaron dos medios de comunicación, que son el AS-i y el Profibus. En la industria es lo que sucede en la mayoría de los casos, en donde diversos métodos de comunicación son utilizados e implementados simultáneamente en los diversos niveles de la automatización.

El uso de pasarelas nos resultó de gran utilidad, ya que es más sencillo el envío y recepción de datos al no usar puertos periféricos.

Carlos

Alberto Núñez Goya A01162868

En

esta práctica se implementó por primera vez el uso de más de una red de

comunicación industrial, en este caso fueron Asi y Profibus DP. Por esta razón

creo que ha sido la práctica de mayor relevancia del curso. Nos permitió hacer un uso más complejo de los buses, uno

como el que podríamos encontrarnos en una planta real. También aprendimos a configurar

una pasarela y las ventajas que éstas nos dan.

Referencias

Dorantes

González, Dante j. et al (2004) Automatización y Control, Prácticas de Laboratorio.

Editorial McGraw-Hill, México D.F.